8. Duración del curado.

Siempre habrá discusión sobre qué tanto debe prolongarse el curado de una estructura. No existe una única respuesta para esta interrogante. Los materiales ligantes han cambiado en los últimos años de una manera dramática, el uso extensivo de adiciones al cemento y al concreto se ha vuelto común. La fisuración del concreto ha aumentado también en la actualidad, probablemente por deficiencias en el curado, por la implementación de sistemas constructivos industrializados con muros muy esbeltos y sensibles a la evaporación del agua, así que la lucha para conseguir un concreto con un desarrollo de resistencia “normal” ha hecho que se mire de nuevo hacia el curado adecuado del concreto y se insista en las obras de que un buen concreto puede echarse a perder, definitivamente, debido a malas prácticas de curado.

Desde hace ya varias décadas se aconsejaba que a un concreto de resistencia normal (210 a 350 Kg/cm2 a 28 días) se le diera un tiempo mínimo de curado 7 días. En cierta forma esto coincide con la especificación actual que dice que un concreto de resistencia normal debe curarse hasta que complete el 70% de la resistencia a compresión especificada. Por otra parte, para un concreto de alta resistencia inicial se especifica que debe curarse 3 días y esto coincide, también, más o menos con la obtención para este tipo de concreto del 70% de resistencia a compresión.

Sin embargo, estas especificaciones parten de la convicción de que, en las condiciones de obra, la estructura curada como se especifica completará la hidratación del cemento y se alcanzará la resistencia especificada a los 28 días.

Poco o nada se dice sobre las especificaciones de durabilidad y esto es grave. La desecación del concreto ocurre rápidamente y se concentra en sus primeros centímetros en un ambiente que favorezca la evaporación del agua. Esta afectación puede alcanzar 20 a 30mm, lo que constituye un motivo de preocupación en lo que respecta a la durabilidad del elemento, ya que en presencia de bajos espesores de recubrimiento, hayan sido estos especificados o generados en la obra, en un corto período pueden generarse condiciones suficientes para que se produzca la corrosión del acero de refuerzo.

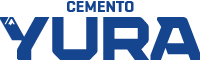

Figura Nro.3: Tiempos de curado mínimo recomendables de acuerdo con la temperatura y la humeda

Existe polémica sobre cuál debería ser la manera de controlar la eficiencia del curado. Generalmente se califica la mezcla suministrada por el productor, mediante la toma de briquetas normalizados que son fallados a compresión o viguetas normalizadas que son falladas a flexión (Módulo de rotura). Estas probetas son curadas mediante un método estandarizado y sirve únicamente como control de calidad del material suministrado.

La estructura se cura de otra manera o no se cura. Colocar cilindros cerca de la estructura y practicarles el mismo proceso de curado que se le hace a la estructura puede no reproducir lo que está pasando en ella, ya que el factor de escala es importante. Por ejemplo, una columna de ciertas dimensiones y un cilindro normalizado pierden humedad de manera muy distinta. Así las cosas, extraer núcleos o testigos y fallarlos a compresión puede resultar más útil para medir la eficiencia del curado y evaluar cómo ha influido en la resistencia a compresión del concreto de la estructura. Para evaluar la influencia del curado en el módulo de rotura habría que aserrar viguetas, lo que es un poco más complicado pero factible.

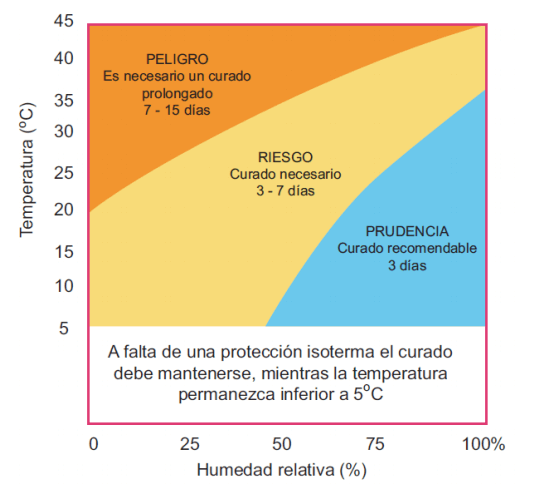

El constructor cada vez es más consciente de la necesidad de obtener losas de piso más resistentes a la abrasión. En esta lucha es conveniente disminuir la exudación del concreto ya que afecta la capa más expuesta del concreto, origina pisos polvorientos y de baja resistencia al desgaste. Pero el impacto del curado sobre la resistencia a la abrasión generalmente pasa desapercibido. La Figura Nro.4 incluye los resultados de pruebas de abrasión sobre probetas de concreto que muestran claramente, que curar por lo menos 7 días aumenta notablemente la resistencia al desgaste(5).

Figura Nro.4: Efecto del curado del concreto sobre la resistencia a la abrasión.

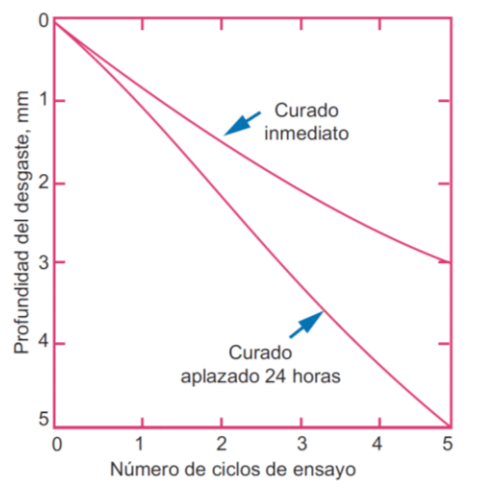

La Figura Nro.5 del mismo investigador muestra cómo aplazar el inicio del curado 24 horas afecta en gran medida la resistencia al desgaste, dato de gran interés para quienes construyen pisos y pavimentos de concreto.

Figura Nro.5: Efecto del aplazamiento del curado sobre la resistencia del concreto a la abrasión.

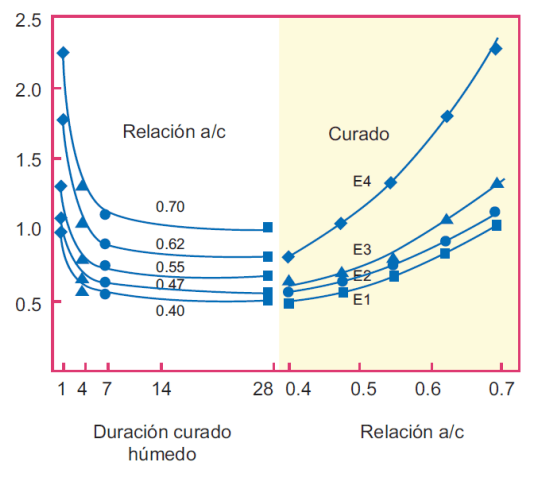

La Figura Nro.6 es incluso más ilustrativa ya que muestra la profundidad de la abrasión en probetas que, antes de la prueba, fueron sometidas a diferentes regímenes de curado y muestra, también, la influencia de la relación agua/cemento en la resistencia a la abrasión(6).

Figura Nro.6: Relación entre resistencia a la abrasión de un concreto y el curado.

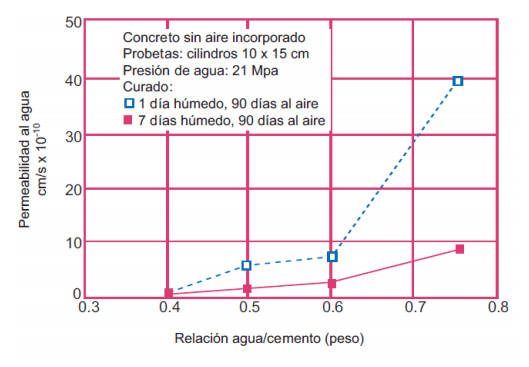

En lo que respecta a la durabilidad de la estructura son también muchas y no menos importantes, las propiedades del concreto que se ven mejoradas con una buena práctica de curado. Por ejemplo, la permeabilidad al agua y la absorción capilar del concreto se ven reducidas de manera importante a medida que se prolonga el curado húmedo. La Figura Nro.7 muestra la influencia del curado en la permeabilidad del concreto al agua(7).

Figura Nro.7: Influencia del curado en la permeabilidad del concreto al agua.

Del análisis de esta figura se desprenden varias conclusiones, la primera que es clara la influencia de curar por lo menos 7 días para reducir la permeabilidad del concreto y en segundo lugar que reducir agua, mediante el empleo de reductores de agua de alto poder, es una de las más poderosas ayudas para hacer concreto impermeable.

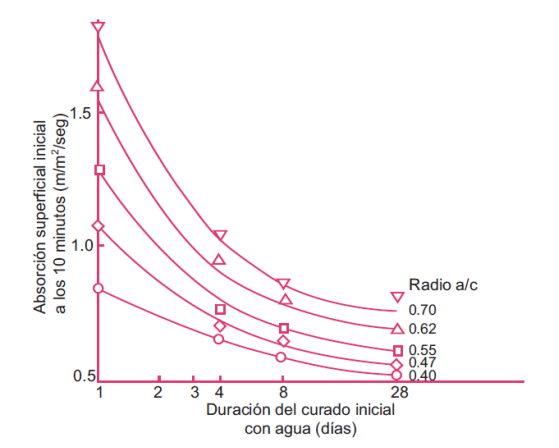

La Figura Nro.8 muestra la absorción superficial de agua del concreto para varias relaciones agua/cemento y varias duraciones de curado inicial con agua. Se aprecia una reducción del 50% en la absorción simplemente curando 4 días en lugar de 1 día. Este ensayo podría normalizarse para la evaluación de la eficiencia de un método curado, ya que un deficiente curado del concreto afecta principalmente el recubrimiento de concreto, lo que manifiesta en una capa porosa y débil y el ensayo evalúa exactamente esa situación(7).

Figura Nro.8: Absorción superficial de agua de concretos con varias relaciones agua/cemento y para varias edades de curado

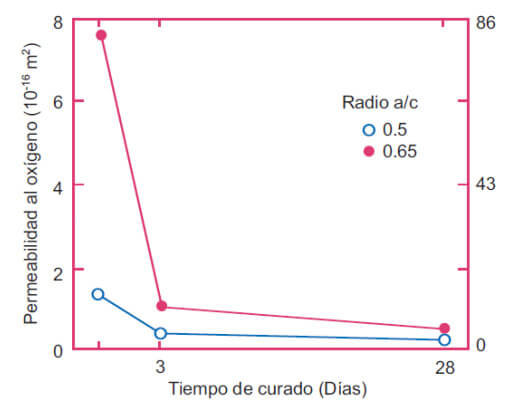

La Figura Nro.9 muestra la influencia del curado en la permeabilidad al oxígeno del concreto. Tanto el ingreso de agua como el de oxígeno son elementos sin los cuales no hay corrosión, de ahí la importancia de frenar su ingreso hasta el acero de refuerzo. Una baja permeabilidad al oxígeno seguramente redundará en una baja penetración de CO2 que se traduce en una baja velocidad de carbonatación, principal factor generador de corrosión en estructuras de ciudades con alta contaminación atmosférica(8).

Figura Nro.9: Efecto del curado en la reducción de la permeabilidad al oxígeno de la superficie del concreto.

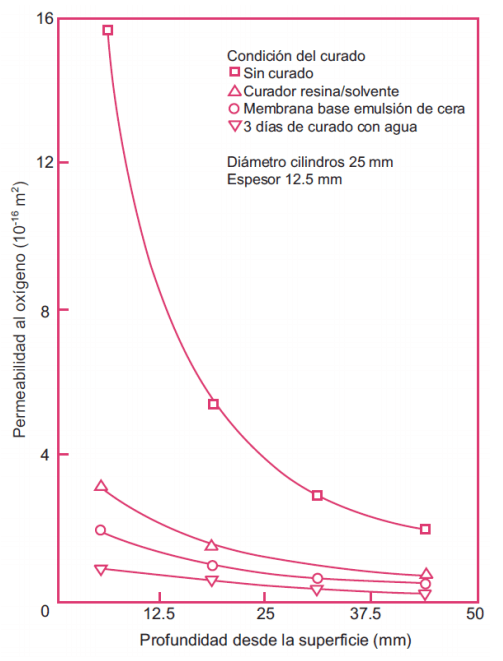

Por último, la figura Nro.10 muestra para varios tipos de curado la permeabilidad al oxígeno del concreto(9). Los mejores resultados se obtienen con agua, pero se aprecia también en la gráfica la bondad del uso de membranas de curado las cuales requieren de una simple operación para su aplicación, contrario al riego de agua durante varios días que demanda atención y tiempo.

Figura Nro.10: Influencia de varios tipos de curado sobre la permeabilidad del concreto al oxígeno, medida a varias profundidades.

9. El curado del concreto y su influencia en la contracción plástica.

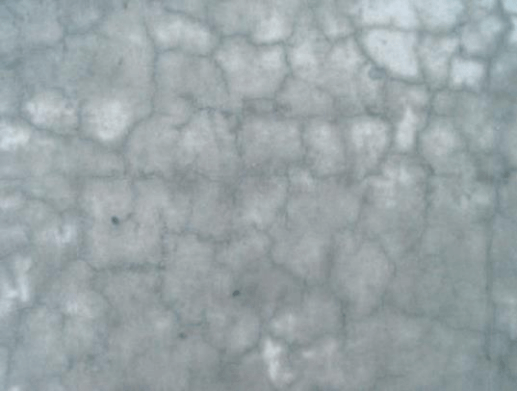

La contracción plástica del concreto es la causa más frecuente de fisuración por mapeo de losas de concreto de piso y pavimentos (Ver Foto Nro.6). Afecta principalmente a los elementos laminares, donde hay una gran área expuesta. Se origina este fenómeno por la desecación superficial del concreto cuando la evaporación de agua es mayor que el aporte que hace la exudación a la superficie del concreto.

Foto Nro.6: Patrón típico de fisuración por contracción plástica en una losa de concreto.

El fenómeno puede tener mayor probabilidad de ocurrencia en concretos con baja relación agua/cemento (a/c< 0.45), ya que mezclas con relaciones altas exudan mucho “protegiendo” el concreto. Uno se sentiría tentado entonces a usar, para elaborar pavimentos, mezclas con alta relación agua/cemento, pero esto no es una solución pues, aunque pueda controlar la contracción plástica, genera muchos e importantes inconvenientes: son mezclas muy porosas, desarrollan baja resistencia mecánica, serán permeables, poco resistentes a la abrasión y poco durables. Más bien, cuando se tenga mezclas de baja relación agua/cemento se debe estar muy atentos a ellas desde el comienzo y diseñar una buena estrategia de curado húmedo, seguido de alguna protección superficial (curadores de membrana, telas húmedas o una combinación de estos dos).

En concreto con muy baja relación agua/cemento y de muy baja exudación (ausencia de capilares y por ende de agua capilar que ascienda a la superficie) se puede presentar una resequedad superficial muy grande, debe entonces aportarse agua desde el exterior, que recupere el nivel de humedad de la superficie, refrigere y evite el agrietamiento. La aplicación de un curado inicial húmedo dará como recompensa una superficie resistente, sin grietas. El uso de retardadores de evaporación es también recomendado y se complementa con la aplicación de compuestos curadores, que se encargarán del curado posterior. La aplicación posterior de agua es recomendada para mantener baja temperatura en el concreto y alta humedad en el ambiente.

10. Factores que incrementan la contracción plástica.

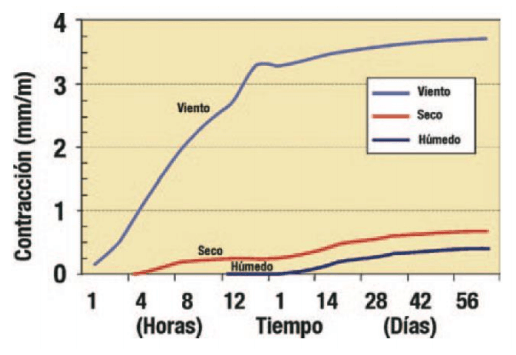

El constructor generalmente ha acusado al sol y la baja humedad relativa de la fisuración por contracción plástica. Sin embargo, estudios recientes muestran cómo el viento puede causar más afectación en lo que se refiere a la contracción plástica que los dos factores climáticos enunciados al principio.

La Figura Nro.11 muestra algunos de los resultados de la tesis de doctorado de la ingeniera Erika Holt(10) sobre contracción del concreto, donde se ve claramente la gran influencia del viento en la desecación del concreto y su contracción, con valores muy superiores a la contracción causada por un ambiente seco, es decir con baja humedad relativa.

Figura Nro.11: Influencia del viento y de la humedad relativa en la contracción plástica.

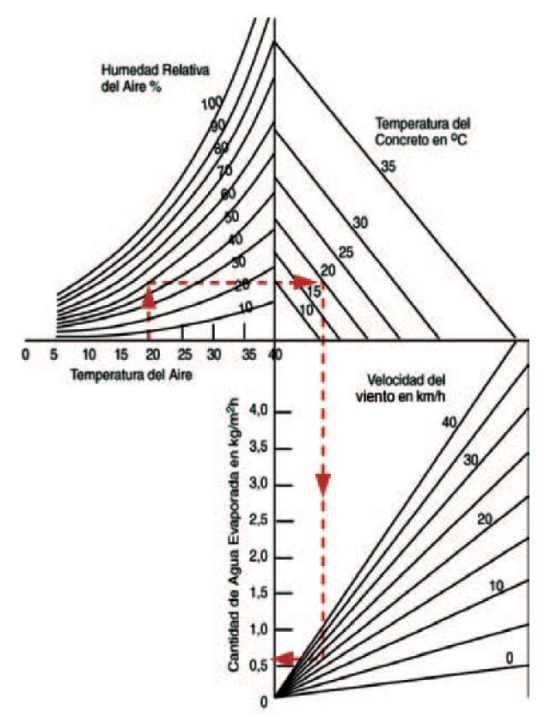

Debe aclararse aquí que la contracción plástica es un problema del concreto cuando aún no ha fraguado, es decir cuando se encuentra aún en estado plástico (de ahí su nombre de contracción plástica), lo que indica que los cuidados para evitar la fisuración de un pavimento o losa deben empezar durante la colocación del concreto, especialmente en climas desfavorables. La Figura Nro.12 muestra un nomograma para calcular la pérdida de agua de un concreto por unidad de área, en función de las variables climáticas más importantes.

Figura Nro.12: Nomograma de Menzel para el cálculo del agua evaporada en función de la Temperatura del aire, la humedad relativa y la velocidad del viento(12).

La mejor arma para enfrentar la contracción plástica es la aspersión de una niebla de agua sobre la superficie de la losa, una vez se nota que la superficie ha perdido el brillo de la humedad causada por la exudación y se torna mate. Debe tenerse en cuenta que algunos concretos pueden no exudar, lo que hace que se tenga que pensar bien y diseñar una muy buena estrategia de curado en este caso (concretos con humo de sílice, concreto con aire incorporado).

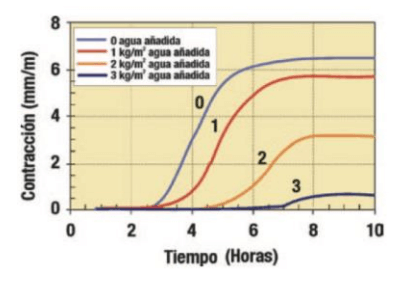

El mejor curado es el agua, es una de las frases más conocidas de la tecnología del concreto. La cosa es que nadie había dicho cuánta agua. La misma ingeniera Holt(10) muestra en la Figura Nro.13 que, sólo cuando se coloca una capa de agua equivalente a 3kg/m2, la contracción puede ser minimizada. Esto equivale, en la práctica, a inundar la losa. Este hecho pone de manifiesto la poca utilidad de aplicar un ligero riego de agua para controlar la contracción plástica, o como parte de una estrategia de curado.

Figura Nro.13: Cantidad de agua a añadir por metro cuadrado de estructura para controlar la contracción plástica del concreto.

De igual manera la aplicación de curadores de membrana, una gran herramienta disponible para frenar la evaporación del agua, debe hacerse poniendo especial cuidado dos cosas importantes: la primera que el curador cumpla con la normativa existente aplicable a cada tipo de curador, por ejemplo para curadores que forman membrana los requerimientos los fija la norma ASTM C-309, que exige que la evaporación de agua, con la cantidad de curador recomendada por el fabricante o en su defecto 200 gr/m2, sea menor a 0.55 kg/m2 al cabo de 72 horas de prueba(11); y la segunda que se aplique una cantidad suficiente de curador para crear una membrana que evite al máximo la evaporación de agua.

La Figura Nro.14, muestra que con velocidad del viento de 9 km/h se requiere más de 225 gr/m2 de curador para evitar la contracción plástica(10).

Un comentario, que vale la pena hacer, antes de terminar esta sección. Tiene que ver con los ensayos para determinar el cumplimiento de la norma por parte de un curador de membrana. Existen en la literatura técnica(13) varios comentarios sobre la falta de precisión del ensayo ASTM C-309 y la baja reproducibilidad de resultados. En ensayos realizados con un mismo compuesto curador por un mismo operario, como una prueba de la bondad de la determinación, el compuesto curador falló 7 veces y cumplió la especificación en 8 ocasiones, lo que complica la interpretación del resultado. De todas maneras, de llevarse a cabo la prueba, debe desarrollarse con una gran rigurosidad y esmero en los detalles, para no obtener resultados erróneos.

El constructor que trabaja con suministradores serios puede confiar en la veracidad de la información sobre el desempeño de los productos que estos llevan al mercado. En muchas obras el control del curador se hace de acuerdo al consumo para un área dada. El cociente debe corresponder al consumo recomendado por el fabricante. Y como una prueba de eficiencia se debería monitorear el logro de las propiedades especificadas.

| Tipo de concreto especial | Documento ACI aplicable |

|---|---|

| Concreto refractario. | 547.1R |

| Concreto aislante. | 523.1R |

| Concreto con cemento expansivo. | 223 |

| Concreto compactado con rodillo. | 207.5R |

| Concreto arquitectónico | 303R |

| Concreto proyectado | 506.2 |

| Concreto reforzado con fibras | 544.3R |

| Construcción con formaletas deslizantes. | 313 |

Tabla Nro.1: Muestra el resumen de métodos de curado para concretos especiales que hace el ACI 308 R.

Bibliografía.

(4). García San Martín, J. M., “Compuestos de Curado”, Seminario 1.2 “Aditivos para Hormigones, Morteros y Pastas”, Madrid, 1982

(5). Sawyer, J.L., “Wear test on Concrete using the German Standard Method of Test Machine”, Proceedings ASTM, V.57, 1957.

(6). Dhir, R. K., Hewlett, P. C., and Chan Y. N.,”Near surface Characteristics of Concrete. Abrasion Resistance, Materials and Structures, V.24, 1991.

(7). (Kosmatka S. H., and Panarese, W. C., “Design and Control of Concrete Mixtures”, Portland Cement Association, Skokie Ill, 13th Edition, 1988.

(8). Grube, H., and Lawrence, C.D, “Permeability of Concrete to Oxygen”, Proceedings, RILEM Seminar on the Durability of Concrete under Normal outdoor exposure, Hanover University, 1984.

(9). Gowriplan, N., Cabrera, J.C., Cusens, A.R., and Wainwright, P.J., “Effect of Curing on Durability”, Concrete International, V.12, No.2, Feb,1990.

(10). Holt, Erika E., “Where did these Cracks come from?”, ACI, Concrete International, September, 2000.

(11). ASTM C-309, “Specifications for Liquid Membrane-Forming Compounds for Curing Concrete”, V 04.02, ASTM, Philadelphia, 1988.

(12). Menzel, C. A., “Causes and Prevention of Crack Development in Plastic Concrete”, Proceedings, Portland cement Association Annual Meeting, 1954.

(13). Senbetta, E., “Concrete Curing Practices in the United States”, ACI, Concrete International, November, 1988.

Autor: Ing. David Umiri Flores